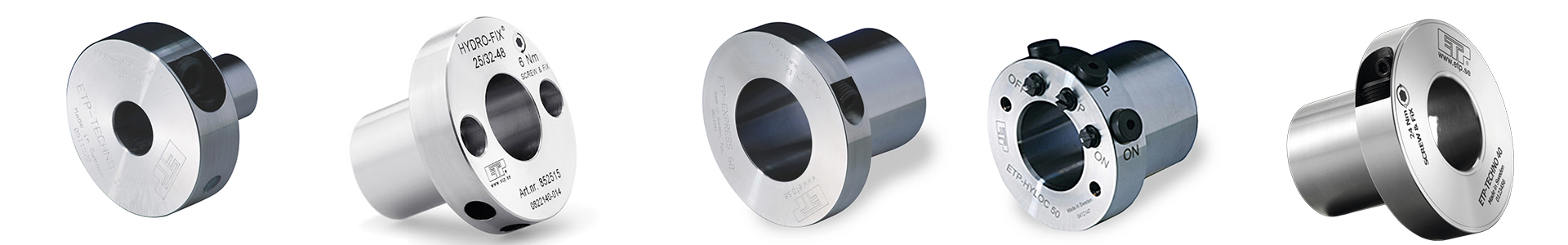

在工业传动领域,连接件的精度与可靠性直接影响设备的运行效率与寿命。传统机械式涨套因键槽切割导致的应力集中、装拆繁琐等问题,逐渐难以满足高端制造对“高精度、高效率、高柔性”的需求。ETP液压式涨套凭借无键连接、均匀胀紧、快速装拆三大核心优势,成为数控机床、机器人关节、风电设备等领域的首选连接方案,重新定义了工业传动的连接标准。

技术原理:液压均衡,实现无损连接

ETP液压式涨套的核心在于其双锥面液压胀紧结构。当通过法兰上的液压螺丝向轴套内部注入高压油时,液压油通过轴套内壁的微孔均匀分布,推动锥面向外扩张,使轴套与轴、轮毂之间形成紧密的摩擦连接。这一过程无需键槽切割,避免了传统键连接因应力集中导致的轴疲劳断裂风险,同时通过液压均衡技术,确保胀紧力沿圆周方向误差≤1.5%,实现真正的“无损连接”。

关键技术突破:

纳米级表面处理:锥面采用激光熔覆工艺,形成0.01mm精度的硬质合金层,摩擦系数稳定在0.15-0.18,即使在高频启停或冲击负载下,仍能保持扭矩传递稳定性。

动态压力补偿:内置液压平衡阀可自动调节胀紧力,补偿因温度变化、磨损或离心力导致的间隙,确保长期运行中连接精度不变。例如,在风电变桨系统中,ETP涨套在-40℃至80℃的极端温度下,仍能保持胀紧力波动≤5%。

单螺丝操作设计:仅需一颗M12液压螺丝即可完成胀紧与释放,装拆工具仅需普通扳手,操作空间需求较传统涨套缩小60%,装拆时间从30分钟缩短至3分钟。

性能优势:精度、效率与寿命的全面提升

高扭矩传递:在轴径50mm的型号中,ETP液压式涨套可传递扭矩12kNm,较传统键连接提升40%,且在50万次装拆后,扭矩传递衰减率仅3%。

毫米级精度控制:通过液压均匀胀紧,径向跳动误差≤0.005mm,满足精密加工(如半导体设备、光学仪器)的严苛要求。

超长寿命:无键槽设计消除了应力集中源,轴疲劳寿命提升3倍;液压密封结构采用氟橡胶O型圈,耐腐蚀、耐高温,使用寿命达10年以上。

行业应用:从高端制造到极端环境的全场景覆盖

数控机床主轴:高速下的稳定守护者

某高速加工中心主轴转速达20000rpm,传统键连接因离心力导致键与键槽间隙增大,加工表面粗糙度Ra值波动达0.5μm。ETP液压式涨套通过动态压力补偿技术,在高速旋转中保持胀紧力恒定,使Ra值稳定在0.2μm以内,同时其紧凑设计使主轴前端悬伸量减少20%,刚度提升15%。

风电变桨系统:极端环境中的可靠伙伴

在海上风电场,变桨系统需承受盐雾腐蚀、强风冲击与温度剧烈变化。ETP涨套采用316L不锈钢材质与电解抛光工艺,表面粗糙度Ra≤0.4μm,满足IP68防护等级;其动态压力补偿功能可自动适应温度变化,确保20年使用寿命内连接可靠性≥99.9%。

机器人关节:灵活性与承载力的完美平衡

某协作机器人六轴关节需在直径80mm的轴系中集成电机、减速器与涨套。ETP液压式涨套凭借58mm的轴向长度,使关节布局密度提升40%,同时通过双锥面设计将重复定位精度控制在±0.02mm以内,满足精密装配需求。实测显示,该机器人连续运行2000小时后,关节间隙变化仅0.005mm,寿命较传统方案延长3倍。

服务支持:全周期价值保障

ETP为液压式涨套提供“30分钟响应、24小时解决”的极速服务:

在线选型工具:输入轴径、扭矩、转速等参数,自动生成3D模型与安装视频。

定制化服务:支持非标轴径(最小轴径10mm,最大轴径500mm)、特殊材质(如钛合金、陶瓷涂层)的快速定制,交付周期≤7天。

全球备件网络:在中国、德国、美国设立三大仓储中心,常规型号48小时送达,紧急订单可空运直发。

结语:液压连接,驱动未来工业

ETP液压式涨套以“无损连接、精准传递、极速装拆”为核心,不仅解决了传统连接件的痛点,更通过技术创新为工业传动提供了更高效、更可靠的解决方案。从数控机床到风电设备,从机器人到半导体制造,ETP正以液压技术的力量,推动全球工业向更高精度、更高效率、更可持续的方向发展。

扫码添加微信快速报价

扫码添加微信快速报价