在工业装备向高转速、大负载、高精度方向快速迭代的今天,轴与轮毂的连接方式直接影响着传动系统的稳定性与可靠性。作为全球无键连接领域的领军品牌,瑞典ETP凭借其液压胀紧套系列,以精准的扭矩传递、可靠的定心精度和便捷的安装特性,成为高端装备制造的核心组件。从吹瓶机的精密传动到风电主轴的超大扭矩承载,ETP胀紧套正以技术创新重新定义工业连接标准。

一、技术原理:液压驱动的精密连接

ETP胀紧套的核心技术基于液压压力传递原理。其双层钢制轴套内部封装特殊液压介质,通过法兰上的液压螺丝控制活塞运动。当拧紧螺丝时,活塞推动液压油均匀分布于轴套内壁,使轴套沿径向向外扩张,形成与轴和轮毂之间的强大摩擦力,实现无键连接。这种设计不仅消除了传统键连接带来的应力集中问题,更通过均匀的胀紧力分布显著延长了部件使用寿命。

以ETP-HYLOC系列为例,其活塞外表面加工有细密螺纹槽,液压油在活塞运动时可经螺纹槽形成动态润滑膜,既降低摩擦阻力,又确保胀紧力均匀传递。在轧钢设备的进料辊筒连接中,该系列胀套可在1000bar高压下实现径向跳动≤0.02mm的超高精度,即使面对频繁正反转的冲击负载,仍能保持2000次以上的装拆寿命。

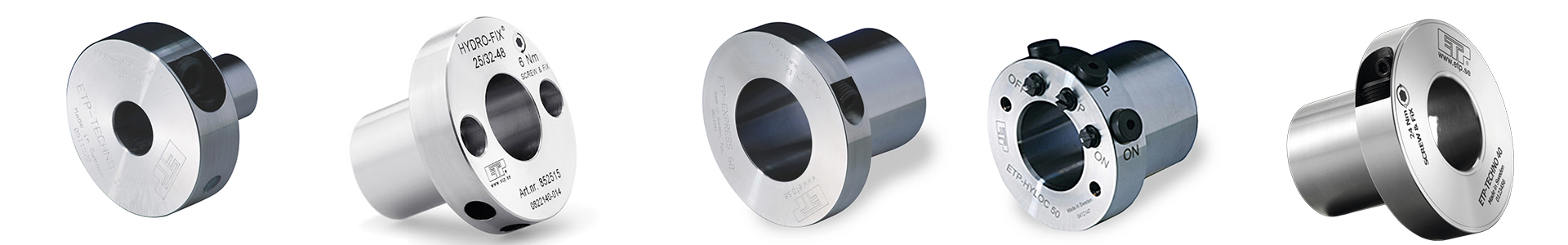

二、产品矩阵:全场景覆盖的解决方案

ETP针对不同工业场景开发了多元化产品系列,形成从微型到超大型的完整解决方案:

TECHNO系列:主打高精度快速装拆,轴径覆盖15-130mm,径向跳动≤0.006mm,装拆次数达5000次。在数控机床主轴传动中,其单螺丝径向操作设计使安装空间缩减40%,配合定制化安装工具可将主轴径向跳动控制在0.003mm以内,加工精度提升20%。

OCTOPUS系列:创新采用内胀式结构,标准轴径30-100mm,装拆次数突破50万次。在食品饮料包装设备中,其无轮毂设计使模具更换时间缩短至3分钟,配合表面螺旋槽处理技术,即使面对频繁启停的冲击负载,仍能保持摩擦力稳定分布。

EXPRESS系列:极致紧凑型设计,轴向长度较传统型号减少35%。在机器人关节传动中,其径向操作特性使多轴联动系统的布局密度提升50%,同时通过双锥面结构实现扭矩传递效率达99.2%。

HYLOC系列:重载领域标杆产品,轴径扩展至50-220mm,最大传递扭矩达273kNm。在风电设备主轴连接中,其分半式结构支持在线安装,配合HFC表面处理技术,可使扭矩承载能力提升100%,防腐寿命延长至15年以上。

三、应用案例:驱动产业升级的实践典范

吹瓶机行业:某5.0MW风力发电机组研发过程中,主轴与齿轮箱连接面临定心精度≤0.01mm、安装空间狭窄等挑战。ETP-HD系列分半胀套通过双锥面结构设计,在直径300mm轴系中实现0.008mm的超高精度,分半式结构使安装工时缩短60%,轴系振动幅度降低40%。

船舶制造:山东某船舶重工的主机轴系连接项目,采用ETP-C系列四锥面胀套,配合海洋级防腐涂层,在80000N·m大扭矩传递下,传动效率达99.7%,防腐寿命突破15年,较传统键连接方式维护成本降低75%。

航空航天:某航天院所地面模拟试验台需在-50℃至180℃温域内实现0.1%扭矩传递误差。ETP联合研发的HT系列钛合金胀套,通过特殊热处理工艺,在轻量化设计(较钢制型号减重40%)的同时,满足极端温度下的稳定性能要求。

四、选型指南:精准匹配的五大维度

企业采购ETP胀紧套时,需从以下核心参数进行评估:

扭矩承载:根据设备额定扭矩选择对应型号,如TECHNO系列覆盖50-32000Nm,HYLOC系列可达273kNm。

定心精度:精密传动设备需选择径向跳动≤0.01mm的型号,如EXPRESS系列。

工况适配:高温环境选用耐温型号(工作温度范围-40℃至200℃),腐蚀场景优先不锈钢材质。

安装空间:紧凑型设备选用轴向长度缩短的EXPRESS系列,大直径轴系采用分半式HYLOC系列。

负载特性:冲击负载场景需选择具备多锥面结构的型号,如C系列的四锥面设计可提升30%抗滑转能力。

五、服务生态:全生命周期支持体系

ETP在中国构建了覆盖选型、安装、维护的全链条服务体系:

智能选型系统:输入轴径、扭矩、转速等15项参数,自动生成3-5套优化方案,附带有限元分析报告。

技术体验中心:华东、华北两大中心配备扭矩测试台与精度检测设备,支持现场验证承载能力。

应急响应机制:常规型号48小时交付,技术团队24小时在线解决选型疑问与售后问题。

在工业4.0时代,ETP胀紧套正通过技术创新持续突破连接技术的物理极限。其最新研发的智能胀套已集成压力传感器,可实时监测连接状态并预警潜在故障,为风电、船舶等长周期运行设备提供预测性维护支持。随着中国制造向高端化迈进,ETP胀紧套将继续以精密连接技术,赋能工业装备的可靠运行与效率跃升。

扫码添加微信快速报价

扫码添加微信快速报价