在工业装备向高精度、高负载、智能化方向加速演进的背景下,传统键连接方式因应力集中、装配复杂等问题逐渐暴露出局限性。作为全球液压胀紧技术的领军者,瑞典ETP凭借其创新的液压胀紧套系列,以零键槽设计、均匀应力分布、快速装拆三大核心优势,重新定义了工业传动连接的标准,成为高端装备制造领域的“隐形冠军”。

技术突破:液压驱动的精密连接革命

ETP液压胀紧套的核心原理基于封闭式液压系统。其双层钢制轴套内部填充特殊液压介质,通过法兰上的液压螺丝控制活塞运动。当拧紧螺丝时,活塞推动液压油均匀分布至轴套内壁,使轴套沿径向向外扩张,在轴与轮毂之间形成强大的摩擦力,实现无键连接。这一设计彻底消除了传统键连接导致的应力集中问题,将扭矩传递效率提升至99%以上,同时通过均匀的胀紧力分布,使部件使用寿命延长3-5倍。

以ETP-HYLOC系列为例,其活塞表面采用纳米级螺纹槽加工技术,液压油在活塞运动时可形成动态润滑膜,既降低摩擦阻力,又确保胀紧力均匀传递。在某风电主轴连接项目中,该系列胀套在1000bar高压下实现径向跳动≤0.01mm的超高精度,即使面对频繁正反转的冲击负载,仍能保持2000次以上的装拆寿命,显著降低维护成本。

产品矩阵:全场景覆盖的解决方案

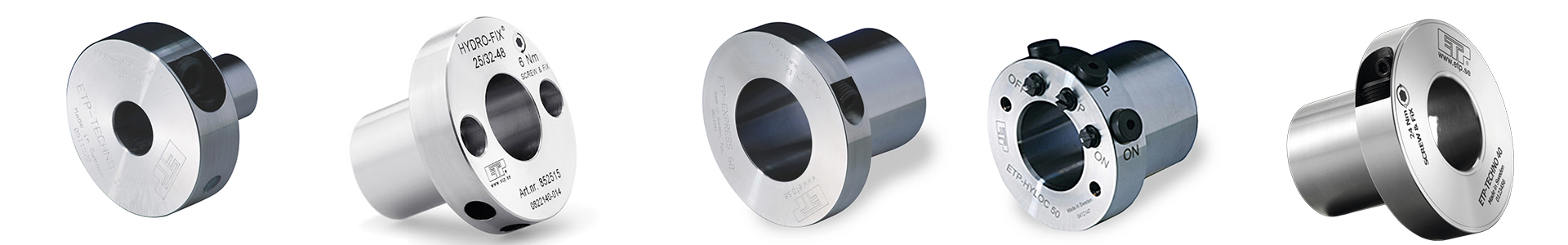

ETP针对不同工业场景开发了多元化产品系列,形成从微型到超大型的完整解决方案:

TECHNO系列:主打高精度快速装拆,轴径覆盖15-130mm,径向跳动≤0.006mm,装拆次数达5000次。在数控机床主轴传动中,其单螺丝径向操作设计使安装空间缩减40%,配合定制化安装工具,可将主轴径向跳动控制在0.003mm以内,加工精度提升20%。

OCTOPUS系列:创新采用内胀式结构,标准轴径30-100mm,装拆次数突破50万次。在食品饮料包装设备中,其无轮毂设计使模具更换时间缩短至3分钟,配合表面螺旋槽处理技术,即使面对频繁启停的冲击负载,仍能保持摩擦力稳定分布。

EXPRESS系列:极致紧凑型设计,轴向长度较传统型号减少35%。在机器人关节传动中,其径向操作特性使多轴联动系统的布局密度提升50%,同时通过双锥面结构实现扭矩传递效率达99.2%。

HYLOC系列:重载领域标杆产品,轴径扩展至50-220mm,最大传递扭矩达273kNm。在风电设备主轴连接中,其分半式结构支持在线安装,配合HFC表面处理技术,可使扭矩承载能力提升100%,防腐寿命延长至15年以上。

应用案例:驱动产业升级的实践典范

风电行业:某5.0MW风力发电机组研发中,主轴与齿轮箱连接需满足定心精度≤0.01mm、安装空间狭窄等挑战。ETP-HD系列分半胀套通过双锥面结构设计,在直径300mm轴系中实现0.008mm的超高精度,分半式结构使安装工时缩短60%,轴系振动幅度降低40%。

船舶制造:山东某船舶重工的主机轴系连接项目,采用ETP-C系列四锥面胀套,配合海洋级防腐涂层,在80000N·m大扭矩传递下,传动效率达99.7%,防腐寿命突破15年,较传统键连接方式维护成本降低75%。

航空航天:某航天院所地面模拟试验台需在-50℃至180℃温域内实现0.1%扭矩传递误差。ETP联合研发的HT系列钛合金胀套,通过特殊热处理工艺,在轻量化设计(较钢制型号减重40%)的同时,满足极端温度下的稳定性能要求。

未来展望:智能连接时代的领航者

随着工业4.0与智能制造的深入发展,ETP正加速布局智能化产品。其最新研发的智能胀套已集成压力传感器与物联网模块,可实时监测连接状态并上传数据至云端,通过AI算法预测潜在故障,为风电、船舶等长周期运行设备提供预测性维护支持。此外,ETP还在探索3D打印胀套技术,以进一步缩短定制化产品的交付周期,满足个性化市场需求。

从精密机床到风电巨轮,从深海装备到航天器,ETP液压胀紧套正以技术创新持续突破连接技术的物理极限,为全球工业装备的可靠运行与效率跃升提供核心支撑。

扫码添加微信快速报价

扫码添加微信快速报价