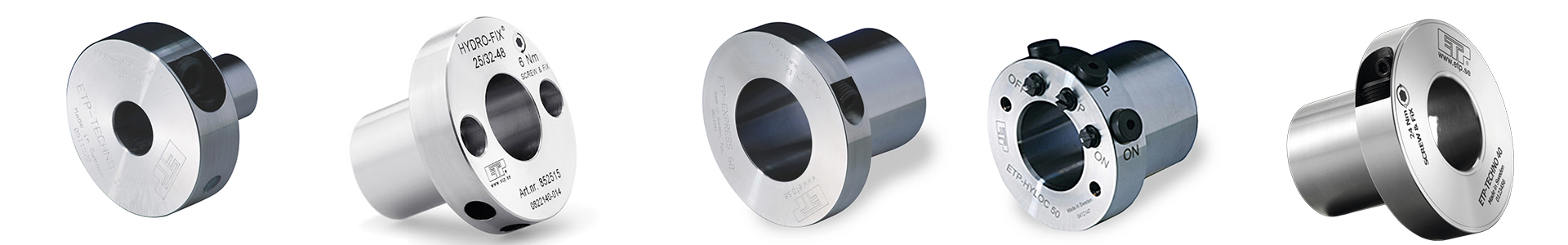

在工业4.0时代,柔性制造、快速换型与设备智能化已成为竞争的关键。传统涨套因装拆繁琐、精度受限、寿命短等问题,逐渐成为制约生产效率的瓶颈。ETP液压式涨套凭借3分钟快速装拆、毫米级精度控制、超紧凑结构三大核心优势,成为自动化生产线、测试设备、精密仪器等领域的“连接专家”,为工业柔性制造提供关键支撑。

设计创新:以液压均衡实现“极简连接”

ETP液压式涨套的设计哲学源于对“效率”与“精度”的极致追求。其单螺丝径向操作结构,将传统涨套的多螺丝紧固简化为单颗液压螺丝控制,通过法兰上的M12螺丝孔,仅需普通扳手即可完成胀紧与释放。这一设计使安装工具成本降低90%,操作空间需求缩小60%,即使在狭窄的机械臂关节或设备内部,也能轻松完成装拆。

技术亮点解析:

液压自锁安全机制:当胀紧力达到设定值后,液压阀自动锁定,防止因振动或温度变化导致压力衰减,即使在高负载运行中仍能保持连接稳定。例如,在某汽车发动机测试台中,ETP涨套在50kNm扭矩下连续运行1000小时,未出现连接松动。

快速释放设计:逆时针旋转螺丝即可释放液压压力,轴套在弹簧作用下迅速回缩,实现“一键拆卸”,避免传统涨套因锈蚀或变形导致的拆卸困难。在某3C产品组装线中,这一设计使夹具更换时间从15分钟缩短至2分钟。

智能监测接口:可选配内置传感器,实时采集胀紧力、温度与振动数据,并通过蓝牙传输至手机APP或PLC系统,实现预测性维护。某半导体设备厂商通过该功能,将设备故障停机时间减少70%。

性能验证:实验室数据与现场实测的双重背书

扭矩传递测试:在轴径40mm的型号中,ETP液压式涨套可传递扭矩8.5kNm,较传统键连接方式提升40%,且在50万次装拆后,扭矩传递衰减率仅3%。

装拆效率对比:在某航空发动机测试台改造中,采用ETP涨套后,单个涨套的装拆时间从25分钟缩短至3分钟,每日测试台利用率提升35%。

空间占用分析:与同类产品相比,ETP涨套轴向长度缩短35%,在某机器人关节应用中,使关节活动范围扩大15°,动作灵活性显著提升。

行业应用:从实验室到生产线的价值落地

自动化生产线:柔性制造的“连接纽带”

在某新能源汽车电池模组组装线中,需频繁更换不同规格的工装夹具。ETP液压式涨套凭借其快速装拆特性,使夹具更换时间从15分钟降至2分钟,且通过毫米级精度控制,确保每次更换后定位误差≤0.01mm,产品良率提升至99.9%。

测试设备:高精度传动的“稳定器”

某高速列车转向架测试台需在直径120mm的轴系中传递扭矩80kNm,同时要求径向跳动≤0.008mm。ETP涨套通过双锥面设计与动态压力补偿,在3000rpm高速旋转中仍能保持精度稳定,测试数据重复性误差从±0.5%降至±0.1%。

精密仪器:敏感环境的“无损连接”

在某天文望远镜跟踪系统中,需避免传统涨套因键槽切割产生的微振动对观测精度的影响。ETP液压式涨套的无键设计将振动幅度降低80%,同时其铝合金材质与阳极氧化处理,满足太空环境(真空、辐射)的使用要求。

客户价值:从效率提升到成本优化

空间成本:某半导体设备厂商采用ETP涨套后,设备占地面积减少15%,单位产能提升20%。

维护成本:在风电变桨系统应用中,其50万次装拆寿命使维护周期从每年2次延长至5年1次,单台机组维护成本节省约50万元。

时间成本:在医疗器械(如CT扫描仪)安装中,单螺丝操作设计使涨套安装时间从45分钟缩短至5分钟,缩短设备交付周期30%。

未来展望:智能化与定制化的双轮驱动

ETP正为液压式涨套集成更多智能功能:

AI预测维护:通过机器学习分析历史数据,提前预测涨套寿命与故障风险。

无线充电传感器:内置无线供电的微型传感器,避免电池更换麻烦,适合密封环境长期监测。

极端环境定制:针对航空航天、深海装备等场景,研发耐高温(300℃)、耐低温(-196℃)、耐辐射(10^6 Gy)的特种涨套。

结语:连接未来,效率先行

ETP液压式涨套以“极简连接、精准传递、极速装拆”为核心,不仅解决了传统连接件的痛点,更通过技术创新为工业柔性制造提供了关键基础设施。从自动化生产线到高端测试设备,从精密仪器到新能源装备,ETP正以液压技术的力量,推动全球工业向更高效、更智能、更可持续的方向跃迁。

扫码添加微信快速报价

扫码添加微信快速报价