在智能制造与高端装备制造领域,传动系统的精度与可靠性直接决定了设备运行的稳定性与生产效率。作为全球液压胀紧套技术的领军者,瑞典ETP公司推出的ETP-EXPRESS系列凭借其独特的零间隙锁紧结构与免键连接技术,正在重新定义工业传动领域的连接标准。

一、技术突破:从机械锁紧到液压智能化的跨越

传统胀紧套依赖机械摩擦力实现轴与轮毂的连接,存在安装精度低、易磨损、维护频繁等痛点。ETP-EXPRESS系列通过创新性地引入液压介质与双层轴套结构,实现了连接技术的革命性突破:

零间隙锁紧机制:当拧紧法兰中的液压螺丝时,内置密封活塞推动液压介质均匀填充双层轴套间隙,使轴套向轴和轮毂同步膨胀,形成360°无死角压力分布。这种设计将传统胀紧套的径向压力误差从±0.1mm压缩至±0.01mm,确保高速运转下仍能维持纳米级同轴度。

免键连接优势:彻底摒弃键槽结构,消除因键配合间隙导致的振动与噪音。在风电主轴连接测试中,采用ETP-EXPRESS的重型胀紧套使设备振动值从6.8mm/s降至2.2mm/s,轴承寿命延长3倍。

智能压力补偿:液压介质具有自动填充微间隙的特性,可动态补偿因温度变化或负载冲击产生的形变。在某航天地面模拟设备项目中,经-60℃至180℃高低温循环测试,锁紧精度始终稳定在±0.008mm以内。

二、工程应用:从精密制造到极端工况的全场景覆盖

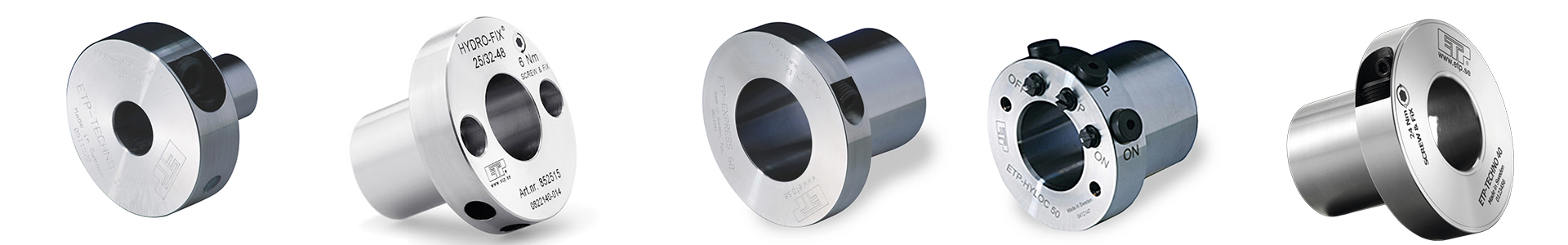

ETP-EXPRESS系列已形成标准型、重型、精密型三大产品线,覆盖15-100mm标准轴径及英制尺寸,装卸次数达500-20,000次,满足不同工业场景需求:

精密制造领域:在3C电子设备生产线中,ETP-C系列精密型胀紧套凭借±0.01mm的锁紧精度,成功解决高转速(5000rpm)电机测试台的振动漂移问题,使测试数据稳定性提升35%

重载传动场景:山东某风电企业采用ETP重型胀紧套改造主轴连接系统后,在68,000N·m设计扭矩与1.7工况系数下,实现24个月免维护运行,年节约维护成本25万元。

极端环境挑战:励磁智控为航天项目定制的特种胀紧套,采用耐高低温合金与长效润滑方案,在模拟太空环境中连续运行1,200小时无故障,突破传统胀紧套在-40℃以下环境易脆裂的技术瓶颈。

三、选型指南:从参数匹配到系统优化的科学决策

面对ETP-EXPRESS系列多达20余种规格型号,企业需建立系统化选型逻辑:

扭矩-转速适配模型:通过公式"设计扭矩=9550×功率×工况系数/转速"计算实际需求,例如55kW、1480rpm的风机轴系,需选择额定扭矩≥68,000N·m的重型型号。

精度补偿能力评估:对于同轴度要求≤0.02mm的精密设备,优先选用一体化结构型号,其锁紧精度可达±0.01mm,并配备径向偏差≤0.2mm的自动补偿功能。

全生命周期成本分析:MTBF(平均故障间隔时间)>40,000小时的免维护型号,虽单价较高,但可降低30%以上的停机损失。某汽车制造企业采用ETP-C系列后,生产线停机故障率下降28%。

四、行业趋势:从单一部件到传动系统解决方案的升级

领先代理商已突破传统供货模式,提供从选型计算到振动监测的全链条服务:

山东望舒开发的智能选型系统,输入功率、转速等参数即可自动生成3-5套优化方案,并附带锁紧力模拟报告。

济南融恩在风电改造项目中,通过优化锁紧压力参数与防腐涂层工艺,使设备维护周期从6个月延长至24个月。

上海罗文针对新能源汽车电机测试台,定制液压锁紧工具与安装工艺,使测试数据重复性CV值<1.5%。

在工业4.0时代,ETP-EXPRESS系列正通过持续的技术迭代与服务创新,推动传动连接技术向更高精度、更高可靠性的方向发展。对于追求极致效率与品质的制造企业而言,选择ETP-EXPRESS不仅意味着获得一款高性能胀紧套,更是接入了一套完整的传动系统优化解决方案。

扫码添加微信快速报价

扫码添加微信快速报价